インタビューにむけて

豊田会長代行(以下、豊田):

本日は株式会社山本金属製作所の岡山研究開発センターを訪問し,山本社長から会社経営の特長や工夫などのお話しをお伺いいたします。先ずは,インタビューのお時間を頂きありがとうございます。

株式会社山本金属製作所は,近年、”精密加工技術”と”計測評価技術”をコア技術として事業展開を図っておられ,加工のみならず,試験・評価技術を売りに,お客様の要望に的確に・迅速に対応して,常にナンバーワンの品質を目指しておられ,またものづくり企業の新しいビジネスモデルの創設など積極的な経営をしておられます。このような事業姿勢は高く評価され,これまでに「KANSAIモノづくり元気企業100社」,「元気なモノ作り中小企業300社」などに選定されたことを初めとして,中小企業庁からの数々の表彰や,更にはグッドデザイン・ベスト100受賞など,高いレベルの評価・開発技術をもとに、差別化をキイワードに新しい経営の形を目指しておられます。本日は,そのものづくりへの新しい理念に基づく企業経営の神髄をお聞かせいただきたいと思います。

豊田:

まずは,インタビューに先立ち,社長とは何でしょうか,との問いかけから。会社を経営する立場の社長のあり方などについてのお考えをお聞かせください。

未来をつくる仕事

山本社長(以下、社長):

何でしょうかと聞かれて良い言葉が思いつかないのですが,いろいろなことを考えると,「未来をつくる仕事」が一番シンプルで的確な言葉でマッチしているのかなと思います。

豊田:

誰の未来,何の未来でしょうか。

社長:

会社にはステークスホルダーがいて,社長だけのものではないので,勿論,会社の未来であり,社員達の未来であり,もしかすると,働き方の未来であり,自分たちの業界の未来などが含まれているといえます。

豊田:

特に、社長は社員さんの生活を預かっているわけで,責任の重い仕事であるといえますね。一昨日に新鋭経営会のフォーラムが東京で開催され,150名を超える参加者が来られましたが,その中で,新鋭経営会メンバーの5人の社長様が熱く語られたポイントで一番に感じたことは,「社長の責任」・「経営の責任」でした。

社長:

そうですね,やはり会社の未来は社員の未来であり,その方向性を見える経営をすることの責任は重いですね。未来を示していく仕事をしなければと強く感じています。

下請け型の量産部品ものづくりからの脱却:事業コンセプトを変える

豊田:

まず,山本金属製作所の変遷について,業績変化やその変化の特長などについてお聞かせください。

社長:

会社としては1965年に父親が創業した社であり,元々は,自転車や弱電関係の,どちらかというと部品と部品を締結する部品を大量につくるという,ものづくりのピラミッドでいえば四次,五次下請けぐらいの仕事を行う下請的業態が我が社のスタートポイントでした。

当時は高度成長時期であり,造れば造るだけ売れ,その状態が続いていたので,数を追う,しかも,お客様が求められたものを沢山造れば儲かるという時代でした。創業当時は,どの企業でも苦しい状況には違いないでしょうが,時代の求めと流れに応じて拡張できた時代でした。

豊田:

そのような拡大路線を変えた要因は何ですか。

社長:

一つの大きなターニングポイントは,バブルの崩壊でした。1990年代に入りまして,非常に厳しい経営環境に直面することになります。当時,私は大学卒業後にサラリーマンとなっていたのですが,それを途中で辞めてきまして,自社に入ったという時期でした。

当時は,今ほどに高度な機械もなく,旋盤を中心とした加工設備ばかりだったのですが,その機械が回らない,すなわち,仕事がないから動かせなかったのです。山本金属製作所としては,大きな転換点でした。その当時は海外という話もありましたが,父親は国内で商売したいという思いが強かったのですが,そう決めたものの,自転車とか弱電製品などそのものが海外に移行している時期でもあり,また,製品そのものがモデルチェンジして材料が変わるなど,その状態に会社の業態をうまくマッチさせることができず苦しかった時期でした。

豊田:

確かに,その当時は弱電関係の下請け企業は,造るものが変わる,仕事が無いなどで,かなり苦労されたようで,大阪でもかなりの中小企業が廃業や業態を変えられた時期でありましたね。

社長:

仕事がない,何時潰れても仕方が無いという時期で,周りからいろいろなことを言われましたが,今こそ不安定な弱電や自転車関連の部品を止め,業態の変化を求めました。そこで出てきたのが,油圧製品で,当時はまだ精密加工までは至りませんでしたが,流体の継手を加工して削ってみようということになりました。

豊田:

そのきっかけは。

社長:

きっかけは,仕事がなくて営業活動をしているとき,材料メーカーさんに,いまこんな材料で,こんな加工ができないかと困っておられるところがないかと聞いたところ,ちょうど建機などが伸びてくる時期でもあり,お手伝いできることがあるかも知れないということで,いろいろな外部のネットワークを活かす形で油圧器機の部品の加工に入ったということでした。

これが,バブル崩壊後の一大危機を脱するための新しい道に入ったということでした。厳しい状況を脱するための第1ステップでした。

ただ,仕事があっても,現在の社員では想像もできないでしょうが,非常に苦しい時期で,絶えず徹夜の連続でした。お客様にもサプライチェーンがあり,当時は機械も特別のものでもなく,いただける仕事は,特急のものか,他ではやりにくいものしかないわけで,当然ながら,いま注文出すから明日の午前中までにということになります。そこで,歯を食いしばり徹夜を繰り返しながら頑張りました。これは,現在の山本金属製作所のお客様として信頼を得てくる大きなプロセスにもなりました。

社長:

そのような変遷を経てきたのですが,2000年頃から 状況が大きく変わってきました。実は当時は量産部品しかできなかったのです。このままでは何ら差別化もできないし,値段だけの競争になるわけです。常にお客様から言われるのは「価格」の話だけです。こんなことを続けていたのでは絶対にダメだと思いました。その状況では,社員達は何に使う部品なのかは知らず,とにかく図面通りに加工するのみだったのです。この部品はバルブのここにつくとか,油圧器機のこの部分であるとかは知らないのです。そのような何をつくっているかが分からず,指定された形と寸法に金属を加工して収めるだけだったのです。

そこで感じたのは,何を造っているのか分からないような仕事は止めようと。まず意識を変えようと。そこで何を造っているのか分からないものでなく,はっきりと使われ方の分かるものとして,是非手がけたいと考えたのが,バイクの部品でした。いまも重要なお客様の川崎重工様からのご注文で,ステイとかブラケットなどの簡単な部品からでしたが,狙いは,量産の部品でなくて,「試作」の部品開発を行うことにしました。例えば,モデルチェンジするときにプロットタイプを造られますね。そのプロットタイプの部品を造ろうと考えました。ニッチな領域ですが,試作品には明確な納期がないのですが,この図面に合うものをいつ頃までに持ってきてくれという形です。

この仕事は嬉しかったですね。従業員が何に使うものかを分かって加工する訳ですから。

豊田:

加工している部品がどう使われるかが顕在化するということで,自分の仕事の「見える化」につながったのですね。それでどのような変化が出ましたか。

社長:

一番大きなことは従業員の意識が変わったことです。いままで何を造っているか分からなかったことが加工しているものが何かが見えてくると,人間って不思議なもので,仕事への取り組み方が変わるのです。

当時までは,山本金属製作所には,悲しいかな,旋盤と研磨機しかなかったのです。ところが,試作品を造り,お客様の信頼を得てくると,少しずつ難しい部品の注文を頂くようになってくるのです。

そうなってくると,マシニングセンターがいるよね,複合加工機がいるよねということで,試作系の仕事にシフトすることで,設備投資ということになってきました。それを活かして更に難しい仕事をこなしてくると,新しい設備も必要になるなどの好循環につながっていったのです。

「夢を語り」得た人財の質の転換がガラガラと崩れたリーマンショック:「特別の存在」への道

社長:

造るものの変化は,電卓をたたいて座標を出していた簡単な形状の段階からCADが出てきたのですが,更に高度で複雑なものつくりには,CAMが無いと仕事ができないということでCAMを入れることになりました。そのように造り方が変わってくると,人の問題が出てきました。従来の作業者で,テープで動かしていたものが,CADからCAMに落とし込むなどの変化には対応できなかったり,拒否反応があったりする状況を迎えました。そうなると従業員の質の転換が課題となりました。

そこで,中小企業ができるかどうか分からないが,大卒を採ろうということになりました。

豊田:

それはいつ頃ですか。

社長:

2002年頃ですかね,そのような決意をしましたのは。父親と一緒になって,門前払いも覚悟で大学巡りをしました。当時は,社内に人事も労務も無い時代ですが,そこでは将来の夢を語ることしかできませんでした。将来このようなものづくりをしたい,このような技術を将来開発して行きたいなどの想いを語るだけでしたが。

豊田:

「夢」を語る,魅力を感じさせることは,人を求めるときに一番大切なことですね。

社長:

その時の入ってきてくれた10数人が,いま係長クラスで,中核として頑張ってくれています。

このような工場にしたい,このようなものづくりをしたいと夢を聞いて入ってきてくれたこの子達が,中小の町工場を,高度な部品がしっかりと造れる工場にしてくれました。リーマンショック前までは。

豊田:

次のキイポイントはリーマンショックですか。

社長:

そうです。折角優秀な人財を得て,会社が順調に伸びてきて,これで部品加工業としてお客様から信頼を得て,試作も量産もできる地位を勝ち得てきたかなと思った矢先が,リーマンショックでした。

結局あの時に思ったのは,部品加工でどんなに優れた企業になっても,部品加工では,ある特定の会社のためにだけ造っているだけで,お客様に仕事がなくなれば,自分たちだけではどうしようもできないことに気付かされました。

そこで,自らの事業戦略,事業のコンセプトを見直さなければならないと考えました。これまでは,同業の中で,「優良」を目指して進めてきましたが,それではダメで,「特別な存在」,特に圧倒的に「特別な存在」にならなければならないという想いが一つと,やっぱり「自社技術」と「自社製品」を持たなければならないと。

豊田:

下請けで生きてこられた中小企業の経営者の皆様は,必ず「自社製品」をとおっしゃいますね。

社長:

絶対に自社製品といえるものを創らなければなりません。部品加工を進めてきて,常に頭をたたかれ,苦しみ苦しんでやってきた部品加工業者皆がそう言うのはよく分かります。

お客様の目線から新しいサービスビジネスを:研究開発センターの創設へ

豊田:

ただ,自社製品といったときに,自ら持っておられる高い技術を活かすのでなく,技術レベルが小さく(古いものに)なっている場合も多く見られるのですが。今,自社製品と自社技術の二つをあげられましたが,高い自社技術を売りにすることが更なる発展のためにも重要ではないでしょうか。

その意味で,御社の事業は,

「プロセス価値を重視し、新らたなの価値創出に挑戦している企業です。」

と謳っておられ,そのコア技術として,”精密加工技術”と”計測評価技術“の2つの技術をあげられその2つをマッチさせることを謳っておられますが,その展開に至った経緯や意義についてお話下さい。

社長:

この柱を生み出したのは,リーマンショック後です。もしも,あのリーマンショックが無かったら,今の山本金属製作所は無かったでしょう。変革の発想は生まれ無かったでしょう。

豊田:

リーマンショックという大きな試練を,前向きに活かしたということでしょうか。そこで,”精密加工技術”と”計測評価技術”の2つの特長あるコア技術を組み合わせるということでどのような変化が生まれたのでしょうか。

社長:

リーマンショック前までは,先にも話しましたように,部品加工で優良な加工業者にしていこうと,経営資源もそのような使い方をしていました。リーマンショック後では,部品加工では,自分たちでものを売るということができず,お客様がこけたら,それで瀕死の状態になるわけで,もうそれは止めようと思いました。自社製品も考えられるのですが,今までは部品を造るために,金属を精密に加工するためにだけ技術を注ぎ込んできましたが,ここは自分達のコアな技術を深く追及することを進めようと考えました。

そこで,なぜ,いつも大手企業に大事なところを握られているのかを考えたとき,彼らは部品であれ,ユニットに近い製品であれ,計測とか評価という点に,圧倒的なインセンティブをもっているのです。ここを切り崩さなければ,顧客との関係性に変化が生まれません。

自分たちが行っている金属の加工で,良い加工とは何かをきっちりと伝えられる会社にしようと思いました。製品作りをどうのこうのという前に,いい加工技術なのか,いいプロセスなのかが,自分たちで判断できるようにしようと,ある意味原点に戻ったのです。

豊田:

それが,売りの一つの計測評価技術の開発につながったのですか。

豊田:

確かに,我が国の大企業は,研究開発人財を抱え,製品性能評価のみならず,プロセスやシステム評価にも大きな力を発揮していましたが,最近はその能力の低下も指摘されており,ある意味そこにビジネスチャンスがあるかも知れませんね。

社長:

おかげさまで,計測評価技術を磨いたこともあり,また,その活用を明示でき役割を担えるようになったことで,ここ数年,最高の業績を更新しています。

我が社の顧客はほとんどが大企業なのですが,プロセスを追求するとか,それを進化させることを軽視はされていなかったのですが,そこに資源を十分に投入することをされなかったことなどで,新しいビジネスチャンスが生まれたともいえます。

豊田:

現状うまくいっているプロセスから見れば,計測評価技術などの必要性が余り感じられないのは事実でしょうね。あくまでも脇役でしょうから。

そのような背景もあって,この岡山の研究開発センターにつながっているのですね。そのあたりの経緯についてお話いただけますか。

社長:

お客様とのいろいろな繋がりを持ち,様々なものづくりをさせていただいて感じたことは,お客様は,山本金属製作所に,製品そのものが欲しいというよりは,プロセスを提案してくれと言われているような感じを受けるのです。結局,加工するというプロセスやセンシング技術などで,何か日々悶々としておられることへの解の提案を期待しておられるのではと感じました。

そのような背景のもと,岡山にR&Dセンターを造る前に,大阪に技術開発センターをつくり,自分たちの加工技術などをより高度にしていく取組を始めておりました。そこでは,中小企業ができることとして,研究のための研究でなく,特定の金属を削ったときにどんな切りくずが出るのか,ある金属を削ったときに工具A,B,Cの3種の工具でどのような摩耗の差が生じるかというようなことが評価できることをしていこうと考えました。これは社内の加工とシナジー効果が期待できるものですが,お客様に聞いても,実は困っているのだという話も聞き,これはサービス業ができるなと考えたのです。

今までは,ハードを造ることしかできなかったのですが,お客様のところで潜在的に隠れているニーズは,プロセスを解明したい,プロセスを進化させたいという要求・要望であり,それに応えようということで,大阪に技術開発センターをつくって,そこで山本金属製作所の加工を評価することを始めたのです。

そうこうしているうちにお客様の方から,こんなことをやり始めた,このようなことをやっていますなどの情報を頂き,そこで,「何か困っておられませんか」と聞くと,実は困っているとの話が出てくるのです。もし解決してくれるなら,金を出してもよいという会社が,2社,3社と増えてきて,これは「事業」になると感じました。

このような新しい技術開発事業はサービスビジネスに育てることができるのでは,また,これをやり続けることで山本金属製作所の加工と計測という技術が更にブラッシュアップでき,やり続けることで相乗効果が期待できるであろうと考えました。それが岡山R&Dセンターの創設につながってきたのです。

融資は断られたが,新しいビジネスモデルを展開:サービス事業の成功への道

社長:

そこで,融資を受けるため銀行さんに話をしましたら,開口一番,こんな事業モデルは世の中にないから止めといた方が良いと思いますとの返事でした。いろいろなところにいって,面白いなという人もいましたが,「山本社長,これでお金を払う人がいますか?」「こんなことは本来大学や公的な研究機関の仕事では」のようなことを言われました。

私は,お客様との話の中で,小さいながらも事業を始めておりました。大企業の現状を見るとき,このプロセスを進化させるなどの点についてはリソースを絞っている現状がありましたから,きっと成り立つと考えました。

豊田:

こんな事業モデルは成り立ちますか,といった人は,現在の大企業を取り巻く現状を把握して無かったのでしょうね。

これまでの大企業では,大学などの基盤技術のシーズ開発を引き出し実用に展開していく人財が,割合と豊富にいたというのが実感ですが,ものづくりのような基盤技術分野では,そのような人財がかなり少なくなっているのが現状かと思いますので,一つのビジネスチャンスでもあるのでしょうね。

社長:

岡山R&Dセンターを作った時も、このような構想がうまくゆくかどうか誰もわからないわけですが、山本金属製作所が加工業で生きて行く道を選んでいる訳で,優良な企業から特別な企業になろうとするならば,他社ができない加工ができる,他社が実現できない寸法精度ができる,他社ができない材料が加工できるなど,差別化が図れる会社にならないといけないのです。そのためには今の延長線上では無理であるとの想いと,絶対にサービス事業として成り立つとの想いから踏み切ったのです。ハードだけ作ってお客様とのいい関係を保つということよりも,お客様とつながり続けるための工夫が必要で,そこには何らかの仕掛けが必要なのです。それを創り上げることで必ずリターンがあると思いました。

その考えのもとで,当時8億の予算をつくりました。良かったことは政府系金融機関が,まず,背中を押してくれました。そこでのプレゼンも何度も行いましたし,また,岡山県や県の財団,工業技術センターなどが,私のアイデアに賛同して頂いたことが,やはり背中を押してくれたと感じています。ということで,2011年に岡山に研究開発センターをつくりました。今も皆様にはご協力を頂いており,研究開発も一緒にやるなど繋がりを活かしています。

豊田:

背中を押してくれた環境から,なぜ岡山かの経緯がよく分かりました。立地的には目の前に工業技術センターがあり,今も背中を押してくれた人々との繋がりを活かされているのですね。

そのようにして,精密加工技術を基盤とした山本金属製作所として,社長が話されているもう一つの柱として「サービス業」の展開が進んだのですね。この形態は,ある意味ニッチな領域で,我が国のものづくりの企業がどのように生きていくかの問題の提示とも感じます。

ただ,社長がご提案されているような形態の会社があまり出てきていないように思います。なぜ山本金属製作所だけがとの思いもしますが,ポイントはどこにあるのでしょうか。

社長:

帰りに研究開発センターの活動を見て頂けたらと思いますが,つぎ込むだけの経営資源がかなりいると思います。まず,設備と計測器機が必要ですし,イニシャルに相当のリソースが必要なのです。そのリソースも設備などのハードな部分と,更に大事なのは「人財」です。我が社の特長は,研究員がオペレーションもできるということです。

豊田:

それができるということは,そのように人財を養成されているということですね。

社長:

大企業の研究者を見ても,自分で実験法案を作るのですが,自分の手で削ったり,磨いたりはほとんどしていないのですね。

豊田:

依頼伝票型の研究ですね。大企業でも,昔の連中などは,そうではなかったかとも思いますが。

社長:

我が国のものづくりが伸びてきた時期には,大企業といえども同じように自らの手で進められてきたように思います。まず,我が社の研究開発のポイントはそこにあると考えています。

また,それをなし得る人財の獲得にも努力しており,現在は毎年20名ほどの新入社員に入ってもらっていますが,半分ほどが大学院終了者になっています。我が社のスケールで,このように多くの大卒が採用できていることはありがたいことですね。

豊田:

それも,ここではこのような研究開発ができますよ,自らの行動でこのような展望が拓けるのですよというようなことを示し,ある種の夢を語っておられるからでしょうね。

社長:

確かにそれは学生に対するインパクトは非常に強いですね。大阪の工場だけを見れば,部品を加工したり組み立てたりしている現場で,次の発展が見えません。

この岡山のスタッフ17名が山本金属製作所のコア加工技術の研究を行い,根幹の現象の見える化を図るとともに,その成果を学会などで発表し議論することを進めていることなどのインパクトが徐々に拡がってきています。

豊田:

最近の若い人は,やはり,面白い,魅力があるなどが見えないと飛びついてこないですね。規模だけで目指すことがなくなり,やりがい,魅力を一番に求めているように思います。これは良い傾向で,山本金属製作所もそれに応えているということですね。

山本金属製作所のビジネスの方向性:取り組む研究開発と事業展開

社長:

そのような意味からも研究課題の方向を的確に定め,それを実施するとともに,結果を広報することが求められています。そこで,いま山本金属製作所では,

○ 加工状態のモニタリング技術

○ 複雑形状加工及び計測評価技術

○ 残留応力計測技術

○ ロボット応用技術

○ ICTを活用した技能伝承

○ ものづくり情報のデータベース化

に重点を置いた研究を行っています。まず初めに,基幹である加工現象を詳細に知って,それを複雑で困難な加工技術の開発に活かすこと,そして,機械加工という分野にロボットをどう活かすか,更にICTを技術伝承に活かし継続性を支える,更に,山本金属製作所で得てきた有効な情報のデータベース化とその活用,などに取り組んでいます。

社長:

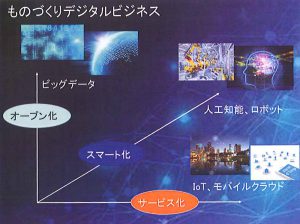

いま,山本金属製作所が目指しているビジネスの方向性は,「オープン化」,「スマート化」,「サービス化」の三つです(右図参照)。この三つの観点で仕事を進めていきます。

これからのビジネスでお客様とつながることを目指すとき,設備と設備がつながることは勿論ですが,設備と人がつながる,人と人がつながることを意識したものづくりや生産のスタイルを創り上げようとしています。もう一つは,これまでに得ている沢山の数値データは,もっと人工知能が使いやすい形になってくると思われ,その活用の形を創り上げることです。ただ,現在はそのレベルになく,我が社の熟練工などが集まって分析と応用を進めていますが,今後は人工知能を活用して効果ある解析に繋げることが求められます。

これらを行うことで,加工技術の高度化のみでなく,単なるものづくりだけでなく,お客様と繋がり続けるビジネスに変えて行くことができると考えています。そのためにはサービスを前面に出したビジネスが必要と考えています。

社長:

そのためにデジタル技術を使おうとしており,例えば,現在進めている具体的な研究課題としては,マルチインテリジェンスといって,高度なセンサーを回転工具に取り付け,工具の温度や振動などリアルタイムに計測して,加工条件と加工器機の変化や加工精度との関係が把握できる機器の開発,また,機械加工には冷却用の油を沢山使っているのですが,その油についての計測はほとんどなされていないのですが,その情報を計測し,加工環境を「見える化」することなどを行っています。これらは我が社の加工の最適化につながるものですが,それらはお客様が求められているものでもあって,サービス事業につながるものなのです。

現在の状況は緒に就いたところではありますが,データを積み重ね,大きなクラウドにあげ,このクラウドにお客様の加工機やシステムを繋げることをめざし,インターフェイスを創り上げようとしており,これを推し進めることで今後のサービス事業を大きく展開できると考えています。

豊田:

このような方向性は,最初にお話された,御社の二つのコア技術である”精密加工技術”と”計測評価技術”を,ただ持っていますよということでなく,それらを結びつけ,更にマッチングさせてきたということですね。

この方向で,どう結びつけるかの判断は誰が行うのですか。

社長:

今は,社長のやろうと考えていることを,主たる社員は理解しています。ただ,

例えばマルチインテリジェンスについて,社長がつくれといったわけでなく,社員の方からあがってきたのです。彼らが,難しいなこれは,なぜだろうということを分かろうとしたときに,これを計測すればいいのではないかというようなことで作り出したものです。

豊田:

重要なポイントをお話しされているように思うのですが,今の話のようなことが,生まれる,できる環境を作り出すことが重要であることを物語っているのですね。

ただ,要求されたものを作っているだけだと,そのようなことをする必要が無いわけで,多くの金属加工業者では生産加工品のみに注意がいっているのが普通ですが,なぜ山本金属製作所だけがそのような動きが出てきたのでしょうか。やはり,有為な,センスを持った人財養成に成功されているのかも知れませんね。

社長:

確かに多くの加工業者がありますが,例えば,工具の温度上昇や振動などを計測しようとはされていないことは事実で,このようなことをしよう,そしてできることが山本金属製作所の強みでもあります。現場からの声にも耳を傾ける環境をつくってなければ,このような発想にはなってなかったかも知れません。

豊田:

社員の積極的な活動を生むためにも,やはり,経営者の意思,それを認め取り入れる度量で,環境をつくれたことが大きいといえるでしょう。

社長が提案されている加工業におけるサービス事業展開というビジネスモデルは,ある意味IoTの具体化ともいえるでしょうね。

社長:

そうですね,中小企業ができるIoTのモデルとも考えております。自社の持つ多くのデータや目的を持って集めた計測データなど,自社の加工に活かすのみでなく,お客様,場合によっては加工他社とつながっていく新しいビジネスモデルとなることを願っています。

これまでの我が国の加工業は,現場の摺り合わせや経験の蓄積によって事業を進めてきたわけですが,この経営の形は,この団塊の世代とそれに続く世代がいなくなると,ものすごく低下と劣化する恐れもあるのではないでしょうか。それを防ぐにはこのような,ものづくりの最末端のところまで波及させないと将来は危ないと考えています。

経営理念の浸透:社会の発展・お客様の反映を目指して「未見の我」の開拓

豊田:

これまで山本金属製作所の発展の経緯,更には今後の展開についてのコンセプトなどお聞かせ頂きました。新しいビジネス展開などの考え方が生まれてきたのはなぜなのかを理解するためにも,山本金属製作所の企業理念が浸透していないとできないかと感じますが,御社の経営理念・経営哲学などについて改めてお聞かせください。

社長:

我が社の経営理念は二つあり,

○ 我々は製品づくりを通じて、社会の発展・お客様の長期繁栄に貢献し、積極果敢に時代を創っていきます。

○ 我々は能力開発や自己開発の源泉は自発的な意欲であると確信し、未見の我を開拓し心豊かな人間に成長します。

を挙げています。

一つ目の理念は,絶えずものづくりに関わるということを大切にするということです。お客様と短期に関わるというのでなく,製品のみならず,山本金属製作所と会社として長く関わり続けて頂けることで,長期繁栄に寄与することが自分たちの位置づけであろうということです。もう一つは,これからのビジネスモデルを行うためには,結局,人財が一番大切で,ましてやこれからのデジタル社会が進めば進むほど,人と人との繋がりが表面的で希薄になりそうで,だからこそ,人とはどういう生き物か,人とは本来どうような性を持っているのかなどを学びながら,これから大きく時代が変化するときに,どのような時代がやってきても自分自身を学び,対応させていけるような,自らの意欲で進もうということです。与えられて行うのでなく,自分の意思で自分を変えていくことこそ「未見の我」の開拓なのです。社員一人一人がそのようなモチベーションを持ち続けましょうね,ということが二つ目の理念です。

(インタビュア註: 「未見の我」:禅の教えでもあり,吉田松陰の言葉といわれるが,出展が必ずしも明確でない。「まだ気づいていない己の姿,形態,気性などで,自らを見つめ直すこと。」の意味。明治、大正、昭和、平成を生き抜いた詩人で教育者の安積得也の詩集に『未見の我』が現れ,

ただ私は

私の隠れたる可能性を惜しむ

いざや

長き旅に上らん

未見の我の姿を求めて

とある。また,世阿弥が遺した「離見の見」にも通じるかも。)

豊田:

掲げておられる経営理念の観点からは,まさに人財が大事で,その人財育成・養成には,何か工夫をしておられますか。

社長:

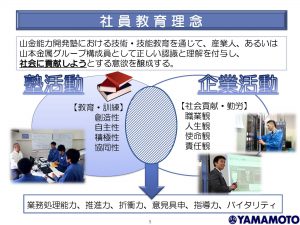

そうですね,我が社では「ものづくり人財育成」を「山金能力開発」として,我が社独自の教育システムに取り組んでいます。

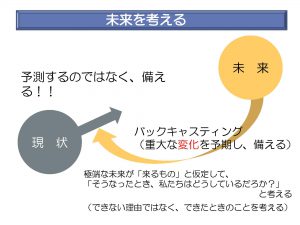

世の中は,グローバル化,デジタル化,インターネット社会の三つをキイワードに「世の中は,常に変化し,価値観も変わる」を常に社員に伝え,この変化の速さに対応するため,まず,未来は予測できないが変化に常に備えることが必要で,技術は常に進化することからもそれに対応した養成システムが求められます。

これからは明らかに人手不足になりますし,その中でニーズも高度になり多様化してより厳しくなってきます。また,これから高齢化社会を迎える我が国にあっては,生産性をどのように上げるかは死活問題となってきます。このような状況にあって,自分たちでそれに備える人財をどのように養成してくるか,根本的に1社1社が考えていかなければならない時代と考えております。

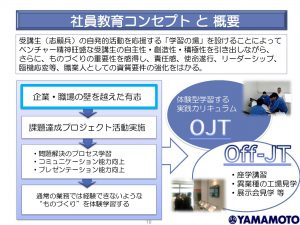

このような観点から山本金属製作所では,社員教育の理念を定め(上図参照),山本金属製作所の社員として正しい認識を持ち,社会に貢献しようとする意欲を醸成することを狙っています。その目標のために塾活動を大手企業のOBを講師に招いたりして,創造性,自主性,積極性,協同性を養うとともに,OJTあるいはOff-JTを通じての実践的教育体系を作っています。基本は自分で学んでいくということです。

自社には200人余りの社員がおりますが,全てが同じような能力を持っているとはいえません。それぞれに個性があり,それぞれの能力も様々ですが,一人一人それぞれにできることがある訳で,それが会社の理念にもある「未見の我の開拓」を自らの意思で行って欲しいことを願っているのです。

これまでによくあった,させられる,受けさせられる社員教育は,経営者の自己満足に過ぎず,何も身につかないことから,自らの意思で取り組むことを最重視しています。経営者としては,社員が自らの意思で動く環境をつくることが一番の仕事だと考えています。

塾では,開校式と修了式を行い,修了証書も出していますが,是認教育ではなく,手を挙げたものだけの参加で進めております。教えられないからできませんではなく,自ら獲得する個人の意思を重視しています。

豊田:

このような教育システムにはどの程度の方が参加されているのでしょうか。

社長:

一つの授業には4名程度と,少人数で行うことを重視しております。10人の20人もきたら,自らの意思の教育につながりません。

この教育には,やりたいと手を挙げる人の間には何ら区別いたしません。総合職であろうが一般職であろうが,また性別,国籍も問いません。

豊田:

ところで女性職員はどの程度おられますか。

社長:

現在約15%です。今後は増やすこと,増えることも願っています。

豊田:

ところでグローバルという点では,ビジネスとしてのグローバル化と人財のグローバル化の二つの面があると思いますが。

社長:

今は海外に生産拠点はありませんが,海外からのオファーも増えてきております。特に加工部品を売っているわけでなく,計測装置,計測のサービスの要望が増えてきております。やはり,加工時の計測などについては,海外からも注目を浴びています。ただ,まだ,拡販の動きまではつながっていないのですが,特定の海外の研究機関に納めたりすることで裾野を広げています。今後,海外の期待に応えざるを得ないと考えています。

このサービスを事業としていくためには,先にも話しましたように,お客様と長く繋がり続けなくてはならず,この繋がりの構築を大切にしたいと思っています。このためには,海外に拠点・R&Dセンターの構築は必要であると考え,場所は未定ですが5,6年後を設定しております。

このグローバル化のためにも,先ずは海外で戦っていける人財が重要であり,YAMAMOTOのものづくりを提示し戦っていける人財づくりにも取りかかっています。

豊田:

そのためには,留学生などを採用され,こちらで育てて母国などに派遣することがいいでしょうね。やはり,ビジネスの形からも,こちらで育てることが不可欠でしょうね。

ところで,これまでお伺いしたりしての印象から,若い社員が多く,また非常に大事にしておられる印象を受けております。有名大学からも人財を得ておられることからも今後の養成に期待されますね。

豊田:

いろいろな面で事業の展開,そのための理念,将来的な展望などについてお話し頂きましたが,それでは最後に,社長の人生観や後進への想いについてお聞かせください。

社長:

いつも社員にも言っているのですが,やっぱり挑戦し続けること,人生は永遠に学び続けることで,それが自分の人生の満足度,達成感を生むので,挑戦し続けることと学び続けることをしてもらいたいと思います。また,自らの隠れた自分を見いだす「未見の我の開拓」は勿論必要でしょう。

学び続けることで,社員達が自分の人生を納得して生きてくれたら良いかと思います。

今後の企業や業界の発展のために人財をどう育てるかなど,多方面にわたって社長様もお話しを頂きましてありがとうございました。

社長様の意思が伝わり,意欲が実を結んで,山本金属製作所の更なる発展を祈念し,インタビューを終わらせて頂きます。

(インタビュー後記)

今回は,製造現場というよりは,岡山研究開発センターという山本金属製作所が目指す新しい加工ビジネスの根幹を支える開発現場でインタビューをさせていただいた。岡山市から車で20分ほどのところに開発された岡山リサーチパークで,工業技術センターの向かい側に立地する自然に囲まれた素晴らしい場所にあります。

山本社長は,とにかく前向きな姿勢で,現在だけでなく将来は何をしたいのかを話すことで,相手に活力を感じさせるような魅力を持つ人物です。インタビューの話にもあったように,下請け企業であることから味わった幾つかの大きな経済ショックの下での苦労については,大変であったことを感じさせないほどに,さらっと話されていることに芯の強さを感じます。

実は,近年山本金属製作所の入社式に来賓として出席させて頂いているが,社風と社長の将来の展開への夢を語る姿勢からでしょうか,元気がよく,やはり前向きな,有名大学の卒業生を含む新入社員に会えることを楽しみと感じるほどです。

お話の中でも「精密加工技術」と「計測評価技術」の2つの技術をコアとしてあげられ,特に,計測評価を活かす方向へ進んだことがポイントといえるでしょう。削る,磨くなどの機械加工は,職人さんの経験のみが活きてきたプロセスであったものが,例えば工具にかかる力や振動,更には温度上昇を直接測定して,加工の「見える化」を最適化に繋げるとともに,その計測・制御を売るという新しいビジネスモデルを創案するなど,与えられた加工機と材料からの加工からの発展をビジネスとしておられることは,更なる発展を感じさせます。

岡山の研究開発センターの投資を成功させ,続いて島根に新しい工場の竣工を迎えるなど,ここ数期の増収・増益も,将来の形を語って実践するこれまでの姿の,ますますの発展を期待したい。